碧盾脱氨膜在冶金行业的应用

一、 项目介绍

安徽某冶金厂在生产镁的过程中需采用天然气进行熔炼,故配套煤气化装置,该煤气化工艺采用循环流化床气化技术,其产能为该冶炼厂可提供100000Nm3/h燃料气。在该煤气化装置中,气化系统副产飞灰将作为燃料用于回转窑综合再利用,这极大的提高了煤炭的综合利用效率,同时也提高了企业的经济效益。生产过程中焦油及酚、氰类物质零排放,煤气中H2S≤20mg/Nm³,粉尘≤10mg/Nm³,其清洁程度可与天然气媲美。但在煤气化过程中会产生高氨氮废水,氨氮含量在3000mg/l左右,水量为100m³/d。要求氨氮脱除率大于99%。

(一)难点

(1)氨氮含量高,后续污水站处理困难;

(2)脱氨装置占地空间有限;

(二)解决方案

经分析研究决定,采用碧盾DAMBC膜法脱氨新技术。DAMBC膜法脱氨选用聚四氟乙烯(PTFE)为制膜原材料,PTFE材料本身具有抗溶胀、强疏水、高强度、耐腐蚀、抗污染等优势。二、工程概况

1)脱氨系统处理水量:100 m3/d。

(2)脱氨系统系统进出水水质

表1:进水水质

项 目 |

数值 |

温度(℃) |

35~45 |

pH值 |

12 |

氨氮(mg/L) |

≤3000 |

表2:出水水质

项 目 |

数值 |

氨氮(mg/L) |

≤15 |

(3)工艺流程

煤气化废水—石英砂过滤器—保安过滤器—超滤—PTFE膜脱氨(三级)—产水缓冲罐—产水罐(调PH)—排至污水站进行无害化处理

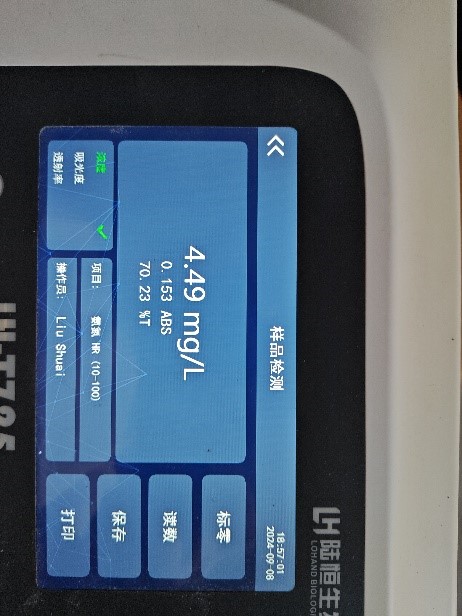

(4)实际运行效果

脱除率>99.5%,出水氨氮稳定在15 mg/L以下。

三、现场图片

四、特点

1、吹脱塔+化学吸收塔或汽提塔+中和反应器的微观组合,膜内同时实现挥发性物质的分离与富集,具有高比表面积、高传质推动力,占地小,投资省等优点;

2、污水和吸收剂非直接接触,两相独立控制,无液泛、泡沫夹带;

3、近常压操作,电能仅用于驱动料液通过膜组件,节电>80%;

4、废水经良好预处理后,操作性能稳定,使用寿命长;

5、模块化设计,线性放大,出水氨氮数值可控,可与生物处理等无缝藕合;

6、副产物(硫酸铵、磷酸铵等)种类多、浓度和纯度较高,可回用,能有效降低运行成本;

7、全流程封闭,有效避免二次污染。

8、操作弹性大,小规模处理量时最为经济,而蒸氨、吹脱必须要大规模方可使用,同时后期扩容方便;

9、PTFE中空纤维膜性能极其稳定,可清洗再生